涂料行业管理系统

1 存在问题

1.1 1.原材料任意领用

1)存在问题:

由于涂料行业性质特殊性,不可能做到按照需求填写领料单,仓库保管员人员按照领料单进行发货。通常情况是车间领料人员需要领用10kg,原材料1桶50kg,可能直接领用50kg,方便车间进行加工生产。

长期这样做,存在如下问题:

车间大面积不按照需求进行领料,造成仓库没有原料,而某些车间存在大量的库存,而其他实际需要材料的车间无原料进行领取,必须提报用料计划。造成大面积的原料积压,造成大量的库存资金闲置。

解决办法:

在车间增设虚拟仓库,车间不需要手动再取做生产领料处理。

具体的做法:

1)车间人员去原材料仓库,按照车间实际情况,任意领用各种原材料,仓库保管员手工填写领料单,打印后车间领用人员签字即完成原料领用;

2)车间领料后,原料物资只是发生了转移,原料仓库原料减少,而对应虚拟仓库原料增加;

3)车间仓库的原料通过填写加工单,完工后按照成品配方自动形成车间领料出库单,自动减去车间虚拟的原料库存。

1.2 2.成品品种多,管理繁琐

存在问题:

1)由于车间人员平时工作繁忙,不能够及时把做好的成品完成入库工作,由于产品品种繁多,完全通过手工录入单据,耗费大量的工作时间,急需要高效的软件工具来解决。

2)由于工厂生产的品种比较多,发货时容易发错产品。

解决方法:

为了高效办公,成品采用条码进行扫描入库和出库进行管理。

成品加工完成后,仓库保管员直接使用扫描枪扫描入库,针对数量比较多的,首先扫描,然后在软件上修改入库数量。

发货时,在发货时严格按照销售订单进行出库,在发货时,输入销售订单号,扫描产品条码,扫描时进行判断,如果扫描的产品在该销售订单中不存在,提示该产品在该销售订单不存在,是否继续出库。再发货时超出数量,系统提示发货数量超出销售要求的数量。

1.3 3.配方问题

由于涂料行业,是按照配方进行配置形成具体的产品,配方是企业的命脉,安全性极高,必须做到配方保密性,在具体的软件上做好配方保密性。

总之,详细的操作方法按照整体解决方案进行管理。

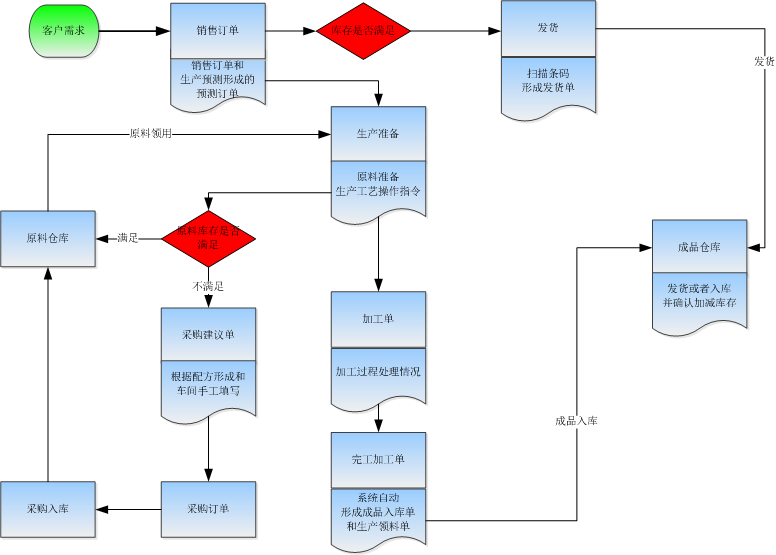

2 系统流程图

整体介绍:

1)销售订单->发货流程->成品仓库发货(包括退货订单->退货出库)

2)原料仓库库存满足,生产准备->原料仓库领用

3)原料仓库库存不满足,采购建议单->采购订单-采购入库->原料仓库

4)生产准备->加工过程->完工加工单->成品仓库入库确认。

3 整体解决方案

3.1 产品管理

3.1.1 产品分类管理

对产品进行分类进行维护,可以企业情况分为大类和小类进行管理即可。

3.1.2 产品编号管理

工厂所有的产品必须统一管理和规划,采用统一的编码进行管理。

3.1.3 产品淘汰管理

当产品停止流通,退出市场后,对产品进行停用管理来实现淘汰管理。

3.2 配方管理

事先需要把配方在系统配方管理中维护好,方便加工投料和完工反冲形成生产领料单。

3.3 仓库管理

仓库分为两类:具体物理仓库和车间虚拟形成的虚拟仓库。

具体的物理仓库,如原材料仓库和成品仓库;

车间虚拟仓库,针对每个车间设置一虚拟仓库;针对原材料领用,无法管控,按照车间虚拟仓库进行管理,车间人员在仓库领料后,车间仓库自动增加库存,完工产品后自动减少库存。

3.3.1 仓库维护

仓库类型:物理仓库和车间虚拟仓库。

3.3.2 采购入库

严格按照采购订单编制采购入库单。采购入库单中仓库保管员收到实物确认增加原料仓库库存。

3.3.3 生产领料单

车间使用部门按照自身需要,可以做到任意领用所需原料,系统自动多种类型的生产领料单。有生产领用、研发领用、辅料领用和包装物领用等。

1)生产领用

根据生产情况进行领用的生产材料。

2)研发领用

研发新品种而发生的领料。

3)辅料领用

全厂各个部门日常消耗辅助材料,如:办公纸张、劳保用品。

4)包装物领用

产品包装所需的各种包装物,如灌装桶、袋子,包装箱等原料。

3.3.4 车间虚拟仓库库存分析

可以查看各个车间仓库用料情况和当前还有多少库存情况。

3.3.5 库存预警

1、设置最高库存和最低库存的安全库存

针对需要预警的产品,设置库存最高限制和最低限制的设置。

2、预警提醒

当库存低于最低限制和最高限制时,实时进行预警提醒。

最高库存预警

最低库存预警

3.4 采购管理

3.4.1 采购建议单

采购建议单也就是工厂各个车间平时提报的用来计划。采购建议单分为两类,如下:

根据最低库存预警形成原料补货采购建议单

车间填写部门采购建议单

3.4.2 采购订单

按照采购建议单,向供应商下单采购订单。

3.5 销售管理

3.5.1 订单管理

根据企业情况,大部分是按照订单进行生产的,还有部分按照市场情况进行预测进行生产的。

订单类型:

销售订单

预测订单

3.5.2 发货管理

销售人员随时可以查询成品库存,产品加工完工后,随时通知客户过来自提和发货。

1)发货单

填写销售订单号,采用产品条码扫描方式进行出库。

发货时,在发货时严格按照销售订单进行出库,在发货时,输入销售订单号,扫描产品条码,扫描时进行判断,如果扫描的产品在该销售订单中不存在,提示该产品在该销售订单不存在,是否继续出库。再发货时超出数量,系统提示发货数量超出销售要求的数量。

3.5.3 退货管理

由于涂料行业的特殊性,涂料有效期限,存在大面积的买走的涂料用后,退货到工厂的情况。

1)退货订单

当客户把涂料退回时,首先在退货后要判断当前产品是否是本工厂的产品,然后再开具销售退货订单。

2)退货单

成品仓库,严格按照销售退货订单进行退货。在退货时,扫描产品的条码,首先判断是本厂的商品,不是话,系统不允许进行退货。

退货时选定退货订单的订单号,完工退货操作。

3.6 研发新品

3.6.1 研发中心研制新品

直接去仓库领用具体原料;

新品研制成功,形成新品样品入库单。

3.7 生产管理

3.7.1 加工单

销售订单和预测订单形成加工单。

生产过程临时需要处理的紧急订单。

在加工单中填写生产技术要求和投料要求等。

1)临时加工单

生产管理人员手动直接填写紧急加工单。

2)订单形成加工单

销售订单和预测订单形成加工单;

生产部根据客户紧急情况,编制的紧急加工单。

3.7.2 加工过程管理

车间管理人员在过程中随时填写生产过程中各种情况。

3.7.3 加工单完工

加工单完工,形成成品入库单和反冲生产领料单。

备注:

形成入库单时,系统自动形成成品批次号。

3.7.4 成品入库

成品入库单是加工单自动形成的,无需要手工录入。

成品保管员找到入库单,点击确认完工成品入库操作。

3.8 综合报表分析

Ø 供应商来料分析

Ø 物料积压分析

Ø 部门物料消耗分析

Ø 原料出入库查询

Ø 原料库存分析

Ø 成品产销动态分析

Ø 成品出入库查询

Ø 成品库存分析

Ø 发货统计分析

Ø 销售排行榜

Ø 车间效益分析等等。